Сокращенный вариант.

Для перехода к полному варианту статьи (электронной версии) щелкните мышью на этой строке

АСУП

Надежда Куцевич

Основополагающее направление развития современных программных технологий управления промышленным производством заключается в органичном сочетании в рамках единого инструментального комплекса эффективного управления промышленным процессом как таковым и неразрывно связанного с ним общего бизнес-менеджмента предприятия.

Рис. 1. Схема функционирования Industrial SQL server

Широко распространенные на рынке SCADA-системы в подавляющем большинстве ответственны лишь за уровень промышленной автоматизации, связанный с получением данных от различных датчиков и устройств ввода-вывода, с визуализацией собранной информации и ее архивированием. Доступ же к этой информации руководства предприятия до недавнего времени был лишь опосредованным. Для анализа производства в целом, для моделирования его отдельных этапов на рынке появился ряд новейших программных комплексов. Одному из них - пакету FactorySuite 2000 (в дальнейшем FactorySuite) фирмы Wonderware - и посвящена настоящая статья.

Набор FactorySuite включает:

- SCADA-систему InTouch;

- реляционную базу реального времени - IndustrialSQL Server;

- систему для управления контроллерным оборудованием и процессами - InControl;

- средство просмотра данных через Internet/intranet-сети - Scout;

- системы управления производством - InTrack и InBatch.

Эти пакеты охватывают все уровни автоматизации промышленного производства, начиная от управления (InControl) и визуализации процесса (InTouch) и кончая уровнем непосредственного управления производственным процессом (InTrack, InBatch).

SCADA-система InTouch

Отметим в данной системе удачную реализацию человеко-машинного интерфейса (HMI, human machine interface) и хорошее соотношение функциональности и цены. HMI позволяет контролировать все объекты и системы и управлять ими, используя графическое представление. Она включает:

- отображение параметров для управления сигналами;

- отображение текущих и исторических трендов;

- отображение и регистрацию аварийных сигналов.

Графические объекты могут быть анимированы с использованием следующих динамических атрибутов: цвет, положение, движение, мигание, заполнение и др. InTouch позволяет организовать взаимодействие с другими приложениями, используя следующие средства: стандартный DDE-обмен, OLE-технологию, OPC-программы (OLE for Process Control - OLE для управления процессами).

InTouch имеет встроенные механизмы интеграции с другими компонентами FactorySuite. Эти механизмы используют как указанные стандартные протоколы, так и собственный, разработанный фирмой Wonderware протокол SuiteLink. В этом протоколе введена концепция меток времени и качества информации, выставляемых серверами ввода-вывода.

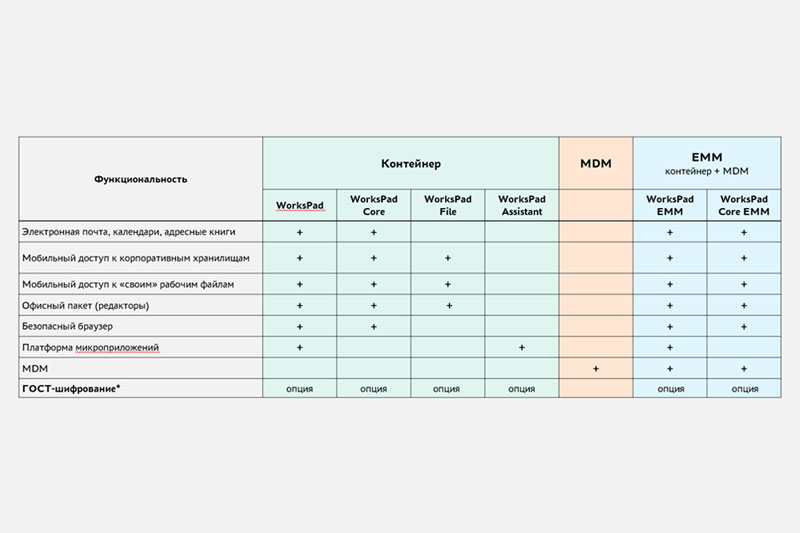

IndustrialSQL Server - СУБД реального времени

IndustrialSQL Server является сердцем промышленного набора FactorySuite, интегрированным с InTouch и накапливающим при помощи серверов ввода-вывода информацию практически от любых измерительных приборов и устройств сбора данных.

Промышленное предприятие характеризуется тысячами аналоговых и дискретных параметров, меняющих свои значения различными темпами. В случае применения обычных реляционных баз данных (БД) объем занимаемого пространства может достигнуть сотен гигабайтов после всего нескольких месяцев функционирования. Кроме того, предприятия генерируют данные с частотой, которая неприемлема для стандартных реляционных БД.

Особенности реализации. IndustrialSQL Server решает указанные выше проблемы за счет высокоскоростного сохранения информации в реляционных БД.

Пакет позволяет хранить данные более компактно по сравнению с обычной реляционной БД. Фактический размер требуемого для хранения производственной информации дискового пространства определяется масштабами деятельности предприятия, а также сроком хранения предыстории его функционирования.

В обычнном языке SQL нет никаких средств контроля за временем поступления данных. IndustrialSQL Server, обобщенная схема функционирования которого представлена на рис. 1, расширяет возможности Transact-SQL, обеспечивая управление разрешением и обновлениями, а также предоставляя основу таким временным функциям, как частота изменения и интегральные вычисления на сервере.

Рис. 2. Scout OutPost и ScoutVT служат для динамического

отображения технологического процесса

Клиентские приложения. Кроме SQL-сервера в FactorySuite входит несколько специализированных приложений-клиентов, объединенных под названием FactoryOffice. Они предназначены для создания текущих и архивных трендов, параметрических графиков X - Y и для табличного отображения текущих и архивных данных.

IndustrialSQL Server включает возможности традиционных реляционных БД, поскольку построен на Microsoft SQL Server, а также добавляет уникальные функции, обеспечивающие регистрацию данных в реальном времени.

InControl - инструментальная система программирования контроллеров

Пакет InControl решает задачи самого нижнего уровня автоматизации производства - контроля технологического процесса. Он поддерживает в рамках международного стандарта IEC 1131-3 язык релейной логики (RLL), язык последовательных функциональных схем (SFC) и язык структурированного текста (STL). Кроме того, поддерживается язык управления перемещениями (Motion Control Language), соответствующий спецификации RS-274, а также традиционные языки программирования. Прикладная программа управления работает на любой аппаратной платформе, допускающей применение Windows NT: это может быть как персональный компьютер, так и ПЛК. Эффективные аппаратные контроллеры такого типа могут быть построены на базе промышленных магистрально-модульных систем типа CompactPCI, в которых применение в качестве встроенной операционной системы Windows NT стало уже реальностью.

Просмотр данных через Internet/intranet

В FactorySuite просмотр данных реального времени через Internet осуществляется с помощью набора компонентов Scout (рис. 2). Scout состоит из двух базовых частей: сервера Scout Outpost и клиента Scout VT.

Клиентский модуль Scout VT содержит набор настраиваемых пользователем OLE-объектов, таких, как браузеры, графики, диаграммы и элементы трендов. В отличие от стандартных Web-браузеров Scout позволяет пользователю связываться с несколькими

Web-серверами одновременно, а также проводить поиск необходимой информации на каждом из них.

Scout оптимизирован для работы с FactorySuite, но может быть использован для визуализации данных из любых динамических источников.

InTrack - универсальная система управления производством

Эта система позволяет разработчику писать прикладные программы управления производством, моделируя и прослеживая каждую стадию производственных процессов от загрузки сырья до выпуска готовой продукции. В основе прикладных программ лежит работа с окнами, сценариями и библиотекой мастер-объектов, около 40 из которых разработаны специально для MES-систем. Среди этих объектов - производственные цепочки, операции, материальные ресурсы и продукты и т. д. Схемы производственных процессов создаются в специальном графическом редакторе. С помощью InTrack можно определять и моделировать процессы, автоматизировать сбор данных, устанавливать очередность работ. Использование DDE-обмена и OLE-технологии позволяет организовать связь с различными устройствами ввода-вывода (например, устройств со считывателями штрих-кодов), а также с системами верхнего уровня MRP - системами планирования ресурсов предприятия.

FactorySuite - Microsoft BackOffice Suite - интеграция без проблем

Еще раз следует подчеркнуть, что все компоненты FactorySuite хорошо интегрированы на основе стандартных DDE-, OLE- и OPC-механизмов и разработанного фирмой Wonderware протокола SuiteLink. Ядром пакета FactorySuite является IndustrialSQL Server.

Все компоненты FactorySuite интегрируются с Microsoft BackOffice. Это расширяет возможности персонала, объединяя в масштабе предприятия производственные структуры с управленческими. Доступ к базе данных реального времени и традиционным реляционным базам данных, использование ActiveX-объектов и API-функций возможны как с уровня управления (Control), обеспечивающего сбор данных от различных датчиков через устройства сопряжения, так и с уровней визуализации (HMI, Human Machine Interface) и планирования (ERP, Enterprise Resources Planning systems). Информация на производстве поступает и “сверху”, и “снизу”. “Сверху” формируется информация, отвечающая за работу предприятия в целом, осуществляется планирование производства.

Опыт применения компонентов FactorySuite в отечественных проектах

В большинстве проектов, создаваемых компанией RTSoft, в качестве SCADA-системы используется InTouch, в качестве серверов баз данных - IndustrialSQL Server. Для разработки прикладных систем управления программируемыми логическими контроллерами служит CASE-технология проектирования ISaGRAF фирмы CJ International наряду с классическими языками программирования типа Cи/Cи++. Эти проекты носят самый разный характер: от автоматизации контроля за производством спирта и водки до регулирования уличного движения в Москве, от управления нефтедобывающим предприятием и газокомпрессорными станциями до автоматизации испытаний жидкотопливных космических ракетных двигателей РД-180.

Рассмотрим пример применения FactorySuite 2000 в информационно-измерительной системе установки ректификации. Система предназначена для автоматизации контроля параметров работы технологического оборудования для производства водки и спирта, управления исполнительными механизмами в реальном масштабе времени, включения аварийной сигнализации, отображения технологических параметров и ведения архива. Система внедрена на ликероводочном заводе “Топаз” (г. Пушкино) специалистами компаний “БИАТ” и RTSoft.

Основным компонентом системы является контроллер IUC9000 фирмы PEP Modular Computers (www.pep.de). Прикладное ПО создано с помощью системы разработки ISaGRAF и функционирует под управлением OS-9.

Система состоит из нескольких ЭВМ АРМ диспетчера и оператора, на каждом из которых установлена система отображения и контроля InTouch под управлением операционной системы Windows NT.

Контроллер IUC9000 производит циклический опрос всех датчиков, оперативную обработку полученной информации, выдачу команд на исполнительные механизмы и передачу данных на АРМ диспетчера.

В функции АРМ диспетчера входит отображение параметров технологического процесса, контроль аварийных ситуаций, ведение архива и отображение предыстории технологического процесса за произвольный период времени по командам оператора.

В функции АРМ оператора входит получение данных от контроллера, отображение информации о состоянии установки, а также выдача команд на включение предупредительной и аварийной сигнализации в случае выхода параметров за допустимые пределы.

C автором статьи Надеждой Куцевич, менеджером АО RTSoft по SCADA-системам, можно связаться по телефону: (095) 742-6828 или по Е-mail: nak@rtsoft.msk.ru.